原価管理とは?効果的な原価管理の基本と実践方法

目次

ビジネスの成長や収益性を追求する上で、原価管理は不可欠な要素です。製品やサービスの生産に伴うコストを正確に把握し、効率的に管理することで、競争力を高め、持続可能なビジネス運営を実現します。

本記事では、原価管理の基本や一般的な実践方法について解説します。

原価管理の基本

原価管理とは、製品やサービスの生産や提供にかかるコストを把握し、管理することです。

そもそも原価とは、 製品やサービスを生産・提供する際にかかる、直接的または間接的な費用 の総称です。原価管理は、それらのコストを効率的に管理して収益性を向上させることを指します。

原価管理の目的は、製品の価格設定、利益の最大化、コスト削減、効率向上など多岐にわたります。原価管理の効果的な実践により、利益の増大、競争優位の確立、リスクの軽減、持続可能な成長が見込まれます。原価管理は企業の健全な経営にとって重要な要素であり、適切な戦略とツールを用いて実践されるべきです。

原価要素の理解

原価管理の実践方法について説明する前に、まずは「原価」について正しく理解を深めたいと思います。原価は、形態別に大きく「 材料費」、「 労務費」、「 経費」の3つに分類できます。

-

材料費 製品を製造するのに必要な材料や部品の調達にかかる費用です。

-

直接材料費:製品に直接使用される材料の費用

-

間接材料費:製品には直接使用されないが、製造プロセス全体で必要な材料の費用

-

-

労務費

製品を製造するための人件費です。

-

直接労務費:製品を直接製造するための労働者の賃金や給与

-

間接労務費:製造プロセス全体にかかわるが、製品ごとには割り当てられない労働者の給与や賃金

-

経費

製品の製造にかかるその他の費用であり、製造オーバーヘッドとも呼ばれます。

- 製造施設の維持費、機械の修理費、間接労働者の給与、電力代などが含まれます

原価要素を理解することは、コスト構造を把握し、コストの起源や構成要素を明らかにするためです。これにより、効率的な原価管理やコスト削減策の立案、価格設定の最適化が可能になります。

原価管理の流れ

それでは、具体的な原価管理を実施する際の 4つのステップ について説明していきたいと思います。

- 標準原価の設定

標準原価は、製品やサービスの生産に必要な材料費や労働費などの予測される標準的なコストです。過去のデータや業界の慣習、技術の進歩などを考慮して設定され、製品ごとに直接材料や直接労働、製造オーバーヘッドなどを見積もります。

具体的には、製品やサービスの価格設定、利益の最大化、コスト削減、効率向上などの目的に活用されます。また、予測された 標準原価と実際の原価との比較を通じて、業績の評価や改善策の検討にも役立ちます。

- 原価計算 原価計算では、 実際に製品やサービスの生産にかかるさまざまなコストを計算し、「実際原価」を算出します。直接材料費、直接労働費、間接費、製造オーバーヘッドなどが含まれます。これらのコストを計算することで、製品やサービスの原価を正確に把握し、適切な価格設定や収益性の分析が可能となります。

原価計算において重要なポイントは、正確性と適応性です。 正確な情報を基に計算を行い、製品やサービスのコストを正確に把握することが重要です。

- 差異分析

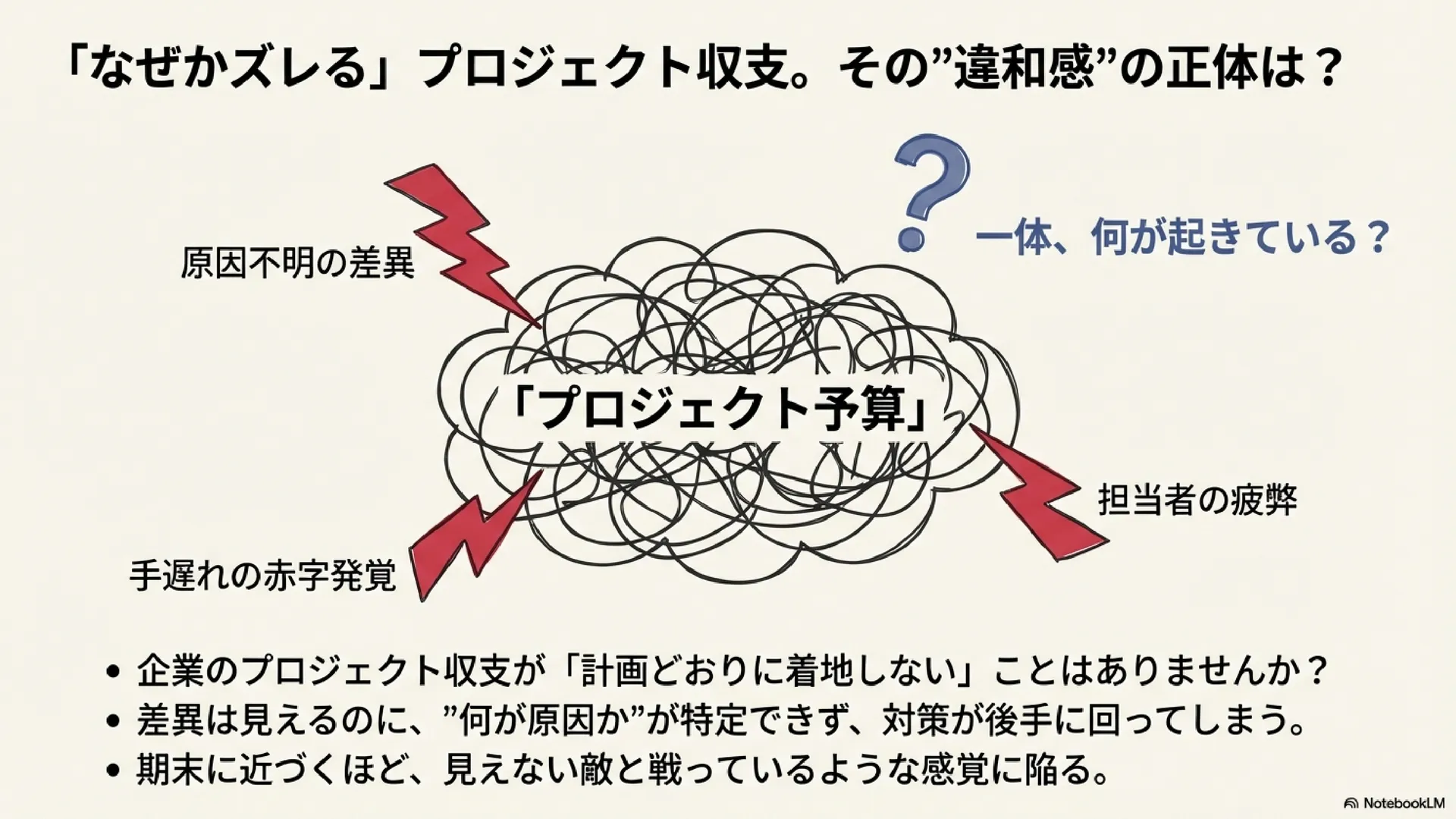

差異分析では、予測されたコスト(標準原価)と実際のコスト(実際原価)との差異を分析します。主な目的は、この差異を理解し、原因を特定して効率的な改善策を導き出すことです。予算と実績の比較を通じてコストの変動を把握し、効果的なコスト管理戦略を策定します。また、差異が生じた原因を特定し、必要に応じて生産プロセスの改善やコスト削減策の実施を検討します。

差異分析では、 予測と実際の間に生じる差異を重点的に把握することが重要です。特に注目すべきポイントは、 大きな差異が生じた項目やプロセスを特定し、その原因を分析すること です。

-

効率化・改善活動 原価管理における改善活動では、以下の点に注意する必要があります。

-

プロセスの見直し

生産プロセスや業務プロセスを詳細に分析し、無駄や遅延が生じている部分を特定して改善します。

-

コスト削減策の検討

高コストな部分や無駄な費用を見つけ出し、効率的なコスト削減策を立案します。

-

技術革新の活用

新しい技術やシステムを導入して生産性を向上させ、原価を低減させる効果的な手段とします。

-

これらの改善活動を通じて、具体的な改善計画・改善案を検討し、実行します。無理のない範囲で、極力原価を抑えられるように改善を繰り返します。

原価管理の課題と解決策

原価管理にはさまざまな課題が存在しますが、それらに対処するための解決策もあります。一般的な原価管理の課題とその解決策をいくつか紹介します。

- コストの透明性の欠如

問題:企業内のコスト構造が不透明であり、各製品やサービスのコストが明確に把握されていない。

解決策: コストを追跡し、透明性を高めるために、原価計算方法を導入し、定期的なコスト分析を行います。また、コストマップやABC分析を活用して、コストの発生源を特定します。

- 効率性の向上

問題:生産プロセスや業務プロセスの無駄な部分が特定されず、コスト削減や効率化が困難。

解決策:バリューチェーン分析やプロセス改善プロジェクトを実施し、 付加価値の低い活動や無駄な作業を特定し、効率性を向上 させます。

- コスト管理の困難さ

問題:コストの変動や増加に対処するための適切な管理手法が欠けている。

解決策:定期的な 予算策定と実績の比較を通じて、コスト管理を行います。また、コスト管理ソフトウェアの導入や専門家のコンサルティングを活用することも有効です。

- 情報の不足

問題:正確なコスト情報が入手できず、意思決定が遅れたり、間違った判断がされたりします。

解決策:コスト情報の追跡と分析を改善するために、 適切な原価計算ソフトウェアやデータ分析ツールを導入 します。また、情報共有を促進するために、組織内でのコミュニケーションや情報共有のプロセスを改善します。

これらの解決策を採用することで、企業は原価管理に関連する課題を克服し、効果的なコスト管理を実現することができます。

まとめ

原価管理は、企業の収益性や競争力を向上させる重要な要素であり、効率的な実践が求められます。まずは身近なエクセルから始めるのも1つの手段ですが、ヒューマンエラーによって情報の誤入力や処理ミスが起こる可能性もあります。システムを導入することで、原価管理の効率化と正確性を高めることができます。データの集計や分析が容易になり、より迅速かつ正確な意思決定が可能になります。それぞれの企業にあった原価管理方法で取り組むことが重要です。

以上が原価管理に関する説明です。

ご不明点やお困りごとがございましたら、お気軽に弊社までご連絡ください。

弊社ではプロジェクト会計業務に特化したクラウドサービス「LEEAD」を運用しております。プロジェクト毎の売上・人件費・外注費・経費・稼働工数といった数値情報をプロジェクト毎に紐づけて管理することができます。収支状況を瞬時に確認することができ、赤字プロジェクトの早期発見や要員配分の最適化を行うことによる事業利益の改善に繋げることができます。

お問い合わせやさらなる情報のご要望がある場合は、どうぞお気軽にお問い合わせください。弊社の専門スタッフが全力でサポートいたします。

監修:塩塚 丁二郎

早稲田大学卒業後、野村総合研究所でSEとしてキャリアをスタート。2015年に独立し、IoTスタートアップ、音声アプリ開発を経て、PM支援・SI事業を軌道に乗せる。電子契約サービスCloudContractの実装、運用を手掛け、2020年からはプロジェクト会計・フォーキャストに特化したLEEADを運営。現在はDX・AI領域、カフェ店舗運営など、複数の事業を展開している。

株式会社ETVOX 塩塚 丁二郎